1. Giới thiệu quy trình HP-RTM

HP-RTM (Đúc khuôn chuyển nhựa áp suất cao) là tên viết tắt của quy trình đúc chuyển nhựa áp suất cao. Đây là một công nghệ đúc tiên tiến sử dụng áp suất cao để trộn và bơm nhựa vào khuôn kín chân không được đặt sẵn bằng vật liệu gia cố bằng sợi và các vật liệu chèn đặt sẵn. Nhựa chảy qua quá trình đổ đầy khuôn, ngâm tẩm, đóng rắn và tháo khuôn. , để có được quá trình đúc các sản phẩm composite hiệu suất cao và độ chính xác cao. Nó có ưu điểm là hiệu quả cao, tiết kiệm năng lượng và bảo vệ môi trường, được sử dụng rộng rãi trong ô tô, hàng không vũ trụ, điện tử và các lĩnh vực khác.

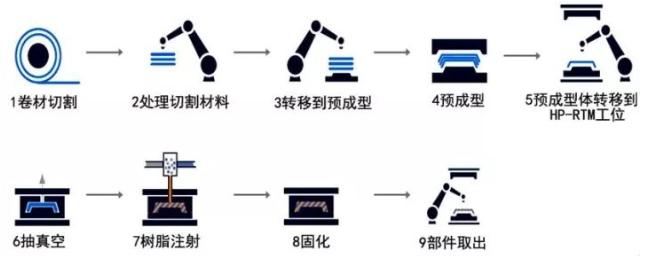

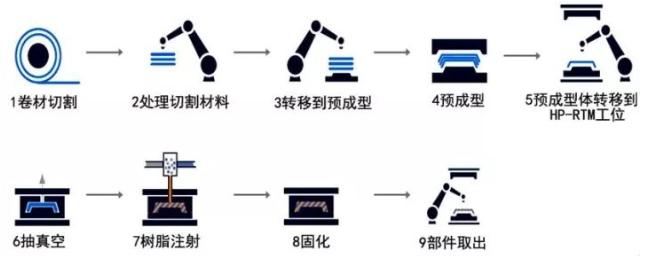

Quá trình này được thể hiện trong Hình 1:

Hình 1 Sơ đồ nguyên lý quy trình HP-PTM

2. Đặc điểm quy trình HP-RTM

HP-RTM bao gồm xử lý phôi, phun nhựa, quy trình ép và quy trình cắt tỉa. So với quy trình RTM truyền thống, quy trình HP-RTM tăng cường quá trình ép sau phun, giảm khó khăn trong việc phun và đổ nhựa, cải thiện chất lượng ngâm tẩm của phôi và rút ngắn chu trình đúc. Đặc điểm quy trình cụ thể như sau:

(1) Đổ đầy khuôn nhanh. Nhựa nhanh chóng lấp đầy khoang khuôn, có tác dụng thấm tốt, giảm đáng kể bọt khí và độ xốp, nhựa có độ nhớt thấp làm tăng đáng kể tốc độ phun của nhựa và rút ngắn chu trình quá trình đúc.

(2) Nhựa có hoạt tính cao. Tốc độ phản ứng đóng rắn của nhựa được tăng lên và chu trình đóng rắn của nhựa được rút ngắn. Nó sử dụng hệ thống nhựa xử lý nhanh hoạt tính cao và sử dụng thiết bị phun và trộn áp suất cao hiệu quả cao để đạt được độ đồng nhất trộn tốt hơn của ma trận nhựa. Đồng thời, trong quá trình đúc cần có môi trường nhiệt độ cao, giúp cải thiện đáng kể tốc độ phản ứng đóng rắn của nhựa, rút ngắn chu kỳ sản xuất và ổn định quy trình. Độ ổn định và độ lặp lại cao,

(3) Sử dụng chất giải phóng bên trong và hệ thống tự làm sạch để nâng cao hiệu quả làm sạch của thiết bị. Công nghệ tự làm sạch của đầu trộn phun được sử dụng và thành phần chất giải phóng bên trong được thêm vào nguyên liệu thô để cải thiện hiệu quả hiệu quả làm sạch của thiết bị. Đồng thời, hiệu ứng bề mặt của sản phẩm là tuyệt vời, độ dày và độ lệch hình dạng nhỏ. Đạt được sản xuất với chi phí thấp, chu kỳ ngắn (khối lượng lớn), chất lượng cao.

(4) Sử dụng công nghệ chân không nhanh trong khuôn. Hàm lượng lỗ chân lông trong các bộ phận giảm đi và hiệu suất của các bộ phận được cải thiện. Nó có hiệu quả làm giảm hàm lượng lỗ chân lông trong sản phẩm, cải thiện hiệu quả ngâm tẩm sợi, cải thiện khả năng liên kết giao diện giữa sợi và nhựa và cải thiện chất lượng sản phẩm.

(5) Kết hợp hút bụi với quá trình ép nén sau phun. Độ khó của các bộ phận được giảm bớt và chất lượng của vật liệu gia cố được tẩm nhựa được cải thiện. Nó làm giảm khó khăn trong việc thiết kế cổng phun keo và cổng xả của quy trình RTM, cải thiện khả năng lấp đầy dòng chảy của nhựa và chất lượng ngâm tẩm của sợi bằng nhựa.

(6) Sử dụng bề mặt cứng kép để đóng khuôn và sử dụng máy ép thủy lực có trọng tải lớn để điều áp. Sản phẩm có độ lệch thấp về độ dày và hình dạng ba chiều. Để đảm bảo hiệu quả bịt kín của khuôn, người ta sử dụng các bề mặt cứng kép để đóng khuôn và sử dụng máy ép thủy lực có trọng tải lớn để điều áp, giúp tăng lực kẹp trong quá trình đúc và giảm độ dày và độ lệch hình dạng một cách hiệu quả. của các bộ phận.

(7) Sản phẩm có đặc tính và chất lượng bề mặt tuyệt vời. Sử dụng công nghệ phun trong khuôn và khuôn có độ bóng cao, các bộ phận có thể đạt được chất lượng rõ ràng có độ chính xác cao trong thời gian rất ngắn.

(8) Nó có độ ổn định và độ lặp lại quá trình cao. Việc sử dụng công nghệ nén khe hở và nén sau phun giúp cải thiện đáng kể khả năng đổ đầy khuôn của nhựa, giảm hiệu quả xác suất xảy ra lỗi quy trình và có độ lặp lại quy trình cao.

3. Các công nghệ xử lý chính

(1) Công nghệ tạo hình trước vật liệu gia cường sợi

Công nghệ tạo phôi sợi chủ yếu bao gồm: phôi dệt, đan và bện; khâu phôi; phôi phun sợi cắt nhỏ; phôi ép nóng… Trong số đó, công nghệ tạo hình ép nóng được sử dụng rộng rãi nhất. Trong công nghệ này, chất tạo hình là sự đảm bảo cơ bản, và công nghệ ép và khuôn tạo hình sợi là chìa khóa để tạo hình sợi. Đối với quy trình HP-RTM, cấu trúc bộ phận tương đối đơn giản nên việc tạo hình khuôn cũng tương đối đơn giản. Chìa khóa nằm ở cách điều khiển khuôn tạo hình và dụng cụ điều áp để tạo áp suất và tạo hình một cách hiệu quả và có trật tự thông qua các quy trình thiết kế và kiểm soát.

(2) Công nghệ đo, trộn và phun nhựa có độ chính xác cao

Việc trộn và phun nhựa xử lý HP-RTM chủ yếu bao gồm hai hệ thống: nguyên liệu nhựa chính và nhựa phun trong khuôn. Chìa khóa để kiểm soát nó nằm ở hệ thống đo nhựa có độ chính xác cao, công nghệ trộn nhanh và đồng đều và công nghệ tự làm sạch thiết bị trộn. Vật liệu chính nhựa xử lý HP-RTM cần được đo chính xác dưới nhiệt độ cao và áp suất cao, đòi hỏi thiết bị bơm định lượng có độ chính xác cao. Việc trộn đồng đều và tự làm sạch nhựa đòi hỏi phải thiết kế một đầu trộn nhiều đầu, tự làm sạch, hiệu quả.

(3) Tính đồng nhất của trường nhiệt độ khuôn đúc và thiết kế kín

Trong quá trình HP-RTM, tính đồng nhất của trường nhiệt độ của khuôn đúc không chỉ quyết định và ảnh hưởng đến hiệu suất dòng chảy và làm đầy của nhựa trong khoang khuôn mà còn có tác động lớn đến hiệu suất thấm sợi, hiệu suất tổng thể của vật liệu composite và ứng suất bên trong của sản phẩm. . Vì vậy, cần sử dụng hệ thống gia nhiệt trung bình kết hợp với thiết kế mạch dầu tuần hoàn hiệu quả và hợp lý. Hiệu suất bịt kín của khuôn quyết định trực tiếp đến đặc tính dòng nhựa và chất làm đầy khuôn, cũng như khả năng thoát hơi của quá trình đúc. Nó là mắt xích quan trọng ảnh hưởng tới hiệu quả hoạt động của sản phẩm. Cần thiết kế vị trí, phương pháp và số lượng vòng đệm theo sản phẩm. Đồng thời, cần giải quyết vấn đề bịt kín trong khe lắp khuôn, hệ thống đẩy, hệ thống chân không và các vị trí khác để đảm bảo không có rò rỉ khí trong quá trình đổ nhựa để đảm bảo hiệu suất của bộ phận.

(4) Máy ép thủy lực có độ chính xác cao và công nghệ điều khiển của nó

Trong quy trình HP-RTM, việc kiểm soát khe hở đóng khuôn trong quy trình rót nhựa và kiểm soát áp suất trong quy trình ép đều yêu cầu sự đảm bảo của hệ thống máy ép thủy lực hiệu quả và có độ chính xác cao. Đồng thời, cần cung cấp công nghệ điều khiển kịp thời theo nhu cầu của quá trình phun keo và quá trình ép để đảm bảo tính liên tục của quá trình đúc.

tiếng Việt

tiếng Việt

English

English  ελληνικά

ελληνικά  Esperanto

Esperanto  Afrikaans

Afrikaans  tiếng Việt

tiếng Việt  Català

Català  Italiano

Italiano  שפה עברית

שפה עברית  Cymraeg

Cymraeg  العربية

العربية  Galego

Galego  Latviešu

Latviešu  Română

Română  icelandic

icelandic  ייִדיש

ייִדיש  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Srpski језик

Srpski језик  Shqiptar

Shqiptar  Slovenski

Slovenski  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Malti

Malti  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  मराठी

मराठी  മലയാളം

മലയാളം  Maori

Maori  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  日本語

日本語  한국어

한국어  Punjabi

Punjabi  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho